導(dǎo)柱的主要加工工藝過(guò)程

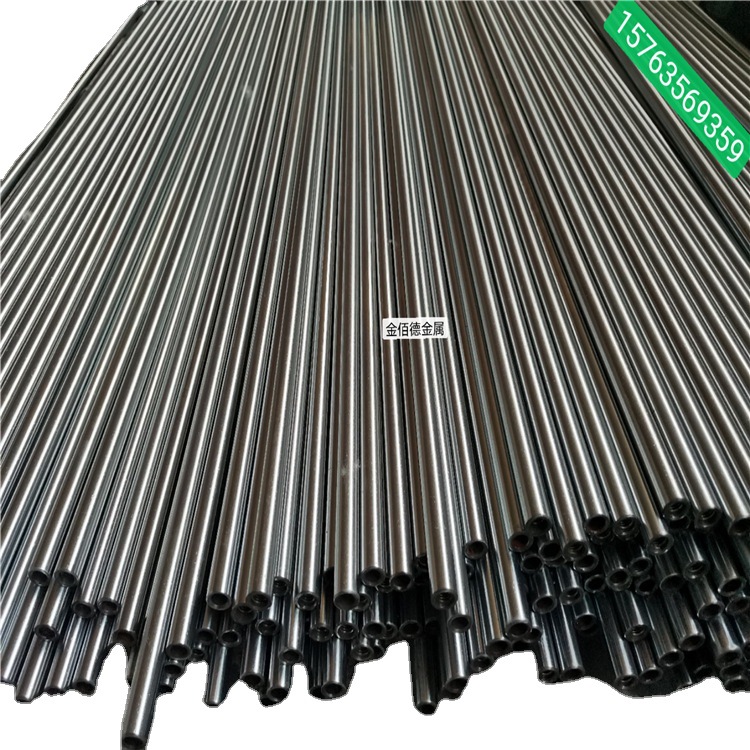

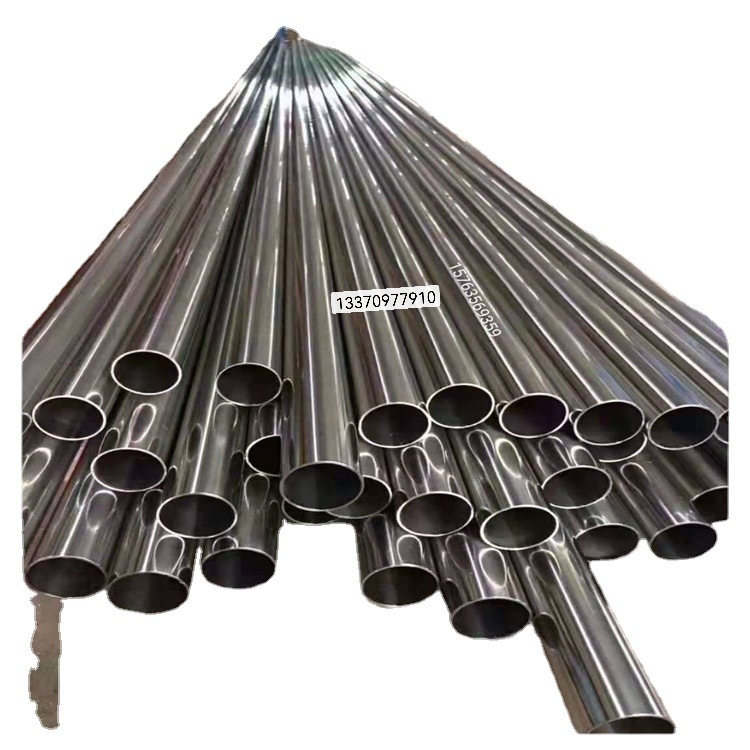

導(dǎo)柱的加工工藝過(guò)程 (1)備料、切斷導(dǎo)柱的材料一般為20鋼(或按圖樣要求選取材料)。切斷后,斷面應(yīng)留有端面車削余量3-5 mm,外圓應(yīng)留有3—4mm的切削余量。 (2)車削端面、鉆中心孔車削一端面,留出1.5—2.5 mm車削余量,鉆中心孔;調(diào)頭車削另一端面至尺寸要求,鉆中心孔。 (3)車削外圓按圖粗車外圓,兩邊各留0.5mm的磨削余量,導(dǎo)柱有槽,切槽至尺寸。 (4)檢驗(yàn) 檢驗(yàn)前幾道工序的加工尺寸。 (5)熱處理按工藝進(jìn)行,保證滲碳層深度0.8-1.2 mm,滲碳后的淬火硬度為58-62HRC。 (6)研磨 研一端中心孔,然后調(diào)頭研另一端中心孔。 (7)磨削用外圓磨床及無(wú)心磨床磨削外圓。磨削后應(yīng)留0,01~0,05 mm的研磨余量。 (8)研磨加工后的導(dǎo)柱,為降低外圓表面粗糙度值,達(dá)到表面質(zhì)量要求,可拋光圓柱面。 (9)檢驗(yàn) 檢驗(yàn)各工序的加工尺寸。

在導(dǎo)柱加工過(guò)程中,外圓柱面的車削和磨削都是以兩端面的中心孔定位,即設(shè)計(jì)基準(zhǔn)和工藝基準(zhǔn)重合。中心孔的形狀精度和同軸度對(duì)加工質(zhì)量有很大影響,為消除中心孔在熱處理過(guò)程中可能產(chǎn)生的變形和其他缺陷,使外圓磨削時(shí)獲得精確定位,導(dǎo)柱在熱處理后必須修整中心孔。

在車床上用磨削方法修整中心孔。在被磨削的中心孔處,加入煤油或機(jī)油,手持工件進(jìn)行修整加工。這種方法效率高,加工質(zhì)量好,但砂輪磨損快。

用研磨法修整中心孔,是采用鑄鐵頂尖貨環(huán)氧樹脂頂尖等工具,加研磨劑在普通車床或鉆床上進(jìn)行。

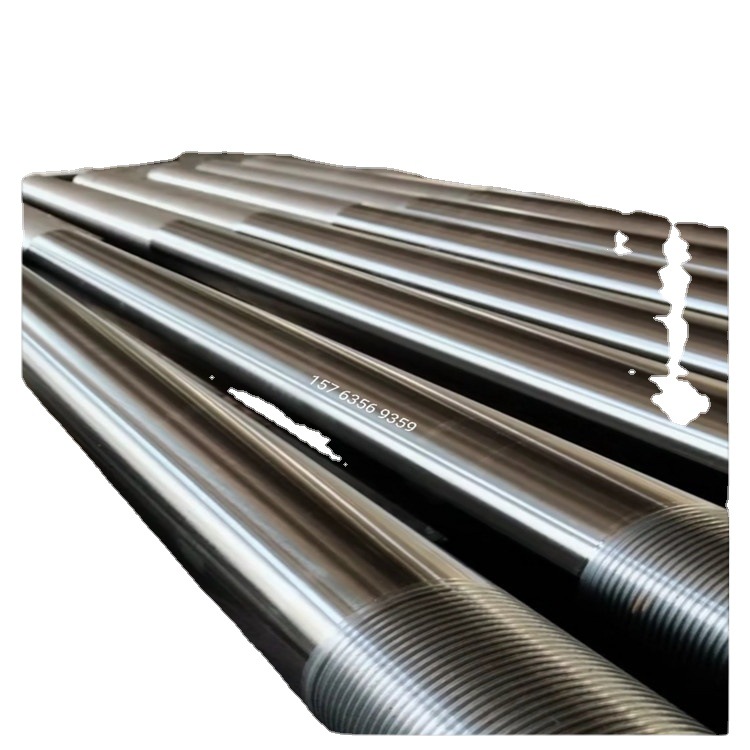

擠壓中心孔的硬質(zhì)合金多棱頂尖。擠壓時(shí)多棱頂尖裝在車床主軸的錐孔內(nèi),利用車床的尾頂尖將工件壓向多棱頂尖,通過(guò)多棱頂尖擠壓作用修整中心孔幾何誤差。一般用于精度修整要求不高的中心孔。